3Dプリントは、造形に時間がかかるため、完成を期待しても失敗した時はガッカリします。

中には1/2は失敗する方も見えるようで、防げる失敗を極力抑えたるため私自身が経験した失敗例から対処方法を簡単に記載しました。

尚、失敗などの情報は他のホームページで多く紹介されていますので、詳細な対処方法は検索・閲覧してください。

- 気温の低下で機械が動かない

→ 冬季は暖かい部屋にプリンタを移動

- プリンタノズル がつまり、造形物が途中で終了

→ プリンタノズル を早めに交換(※一般的は掃除)

※木材繊維フィラメントは500g前後の使用が目安。

※造形中のフィラメントの線がカスレて射出するような場合はノズルの交換時期。

→ 次の印刷で「T0 Sensor Abnormal(ホットエンドセンサー異常)」のメッセージがメニュー画面に表示しプリントできなくなる。

1)ホットエンドの配線に断線がないかをチェック

2)コネクターピンの接触部分や曲がっていないかををチェック

※予備ホットエンドを交換してなおる場合もある。

※大屋根の造形途中で終了し、インフィルパターン(キュービックサブディビジョン)が見える - フィラメントの切断

→ フィラメントの種類やメーカーを変える

※木材繊維フィラメントは特殊な混ぜ物がしてある樹脂は折れやすい

- フィラメント切れの防止

→ スライサーソフトの造形物長さ情報を参考に、フィラメントが無くなる前に補充

[補充方法]

1)造形途中交換:[PAUSE]ボタンを押し、チューブ内のフィラメントを手で引っ張って除去、新しいフィラメントをノズルからはみ出す程度まで押し込む、はみ出したフィラメントをカット、[CONTINUE]ボタンを押して再開

2)造形途中追加:チューブ内にフィラメントが残っている時に、同じフィラメントを挿入する箇所から先端を手で押し込み継ぎ足す、フィラメントの送り込みが安定するまで押し続けて補充 ※私独自の方法なので人へのお勧めは??

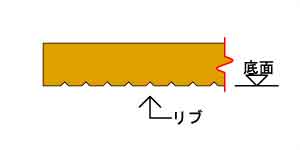

- 底面が大きく土台から離れにくい

→ 市販のテープはがしカッターを使用

→ モデリング時に造形材底全面にリブ(溝)を掘り設置面積を減らす。

- 底面の浮き(反り上がり)

※背いの高い部品製作時に多い

→ .gcordeファイル変換時、ビルドプレート密着性を「ブリム」に設定

→ 斜めの補強材の追加

→ 造形物どうしを接近させ「ブリム」を接続させる

→ フラットフォームシートの交換

※フィラメント使用量=4~5kgまたは1年前後が目安

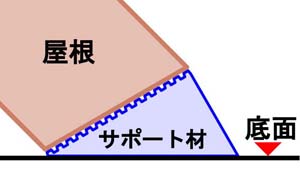

- 底面の浮き2(茅葺屋根端部先端)

→ サポート材を取付け底面を補強

- サポート材が倒れ、本体の一部が壊れる

→ モデリングでサポート方法を変更するなどしてテストを重ねる

- サポート材が倒れ、本体の一部が壊れる

→ モデリングでサポート方法を変更するなどしてテストを重ねる

- 造形できずフィラメントのゴミが積もる

- サポート材が弱いため破損し造形が作図ファイルどおり完成しない。

→ サポート材の補強

→ 長期使用しない場合やノズルの交換後に症状が発生した場合、予防法として1時間前後に出来上がる3Dプリントを造形し、プリント状況を注視

→ ノズルの速度を落とす。(50→30mm/s)